Anwendung von α-Aluminiumoxid in neuenAluminiumoxidkeramik

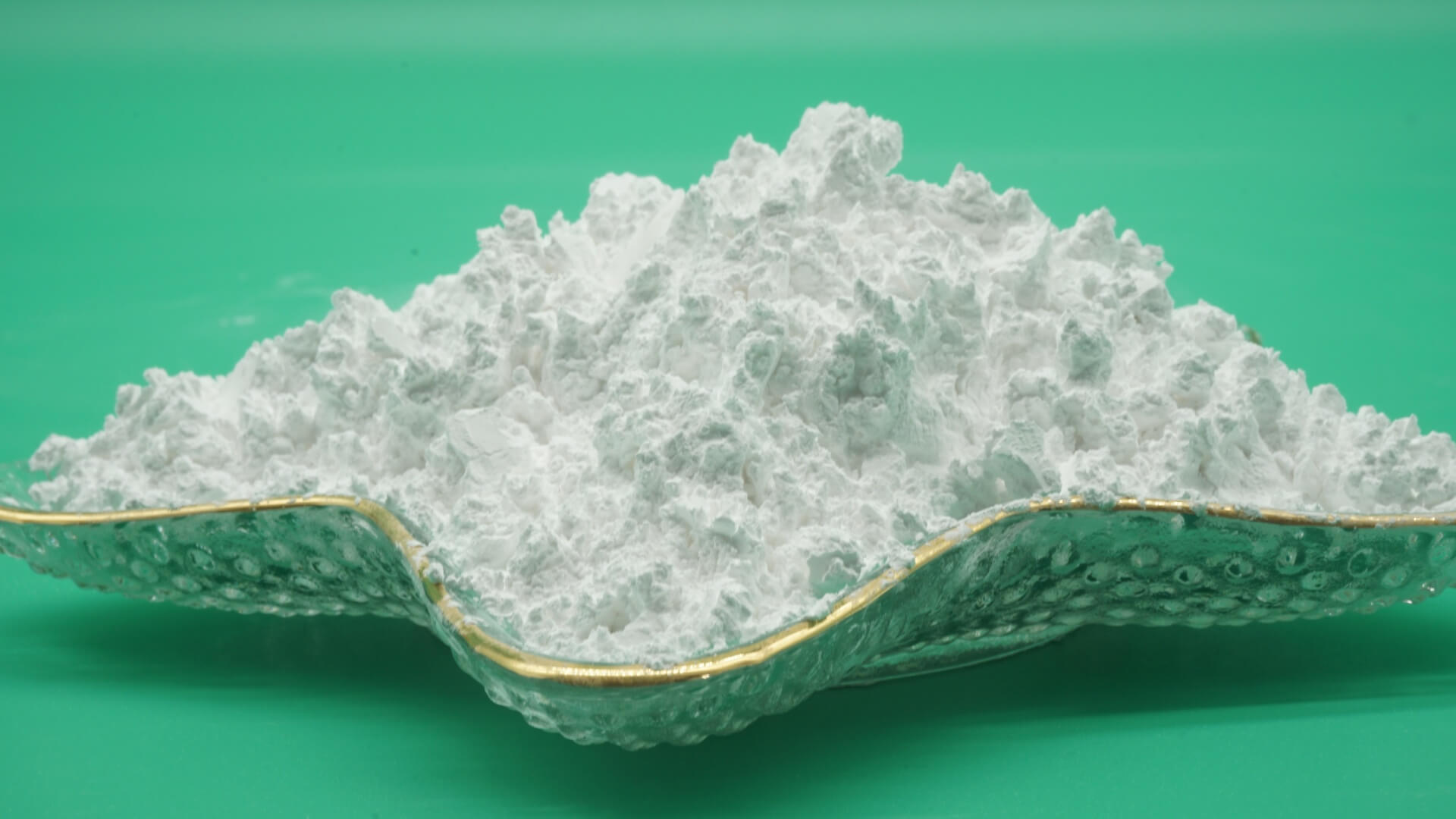

Obwohl es viele verschiedene neue Keramikmaterialien gibt, lassen sie sich je nach Funktion und Verwendung grob in drei Kategorien einteilen: Funktionskeramik (auch Elektronikkeramik genannt), Strukturkeramik (auch Ingenieurkeramik genannt) und Biokeramik. Je nach den verwendeten Rohstoffkomponenten werden sie in Oxidkeramik, Nitridkeramik, Boridkeramik, Carbidkeramik und Metallkeramik unterteilt. Unter diesen ist die Aluminiumoxidkeramik von großer Bedeutung. Ihr Rohstoff ist α-Aluminiumoxidpulver verschiedener Spezifikationen.

α-Aluminiumoxid wird aufgrund seiner hohen Festigkeit, Härte, Temperaturbeständigkeit, Verschleißfestigkeit und anderer hervorragender Eigenschaften häufig zur Herstellung verschiedener neuer Keramikmaterialien verwendet. Es ist nicht nur ein pulverförmiger Rohstoff für moderne Aluminiumoxidkeramiken wie Substrate für integrierte Schaltkreise, künstliche Edelsteine, Schneidwerkzeuge, künstliche Knochen usw., sondern kann auch als Leuchtstoffträger, moderne feuerfeste Materialien, spezielle Schleifmittel usw. verwendet werden. Mit der Entwicklung moderner Wissenschaft und Technologie erweitert sich das Anwendungsgebiet von α-Aluminiumoxid rasant, und auch die Marktnachfrage steigt, sodass die Aussichten für α-Aluminiumoxid sehr gut sind.

Anwendung von α-Aluminiumoxid in Funktionskeramiken

FunktionskeramikHochleistungskeramiken nutzen ihre elektrischen, magnetischen, akustischen, optischen, thermischen und sonstigen Eigenschaften oder ihre Kopplungseffekte, um eine bestimmte Funktion zu erreichen. Sie verfügen über vielfältige elektrische Eigenschaften wie Isolierung, Dielektrizität, Piezoelektrizität, Thermoelektrizität, Halbleitereigenschaften, Ionenleitfähigkeit und Supraleitung und sind daher vielseitig einsetzbar. Derzeit werden sie vor allem als Isolierkeramiken für Substrate und Verpackungen integrierter Schaltkreise, als Isolierkeramiken für Zündkerzen in Kraftfahrzeugen, als dielektrische Kondensatorkeramiken für Fernseher und Videorekorder, als vielseitig einsetzbare Piezokeramiken und als empfindliche Keramiken für verschiedene Sensoren eingesetzt. Darüber hinaus werden sie auch für Natriumdampf-Hochdrucklampen verwendet.

1. Zündkerzen-Isolierkeramik

Isolierkeramiken für Zündkerzen sind derzeit die häufigste Anwendung von Keramik in Motoren. Da Aluminiumoxid eine hervorragende elektrische Isolierung, hohe mechanische Festigkeit, hohe Druckbeständigkeit und Temperaturwechselbeständigkeit aufweist, werden isolierende Zündkerzen aus Aluminiumoxid weltweit häufig eingesetzt. Die Anforderungen an α-Aluminiumoxid für Zündkerzen sind gewöhnliche natriumarme α-Aluminiumoxid-Mikropulver mit einem Natriumoxidgehalt von ≤ 0,05 % und einer durchschnittlichen Partikelgröße von 325 mesh.

2. Integrierte Schaltkreissubstrate und Verpackungsmaterialien

Keramik, die als Substrat- und Verpackungsmaterial verwendet wird, ist Kunststoffen in folgenden Punkten überlegen: hoher Isolationswiderstand, hohe chemische Korrosionsbeständigkeit, hohe Abdichtung, Schutz vor eindringender Feuchtigkeit, keine Reaktivität und keine Verschmutzung von ultrareinem Halbleitersilizium. Die für Substrate integrierter Schaltkreise und Verpackungsmaterialien erforderlichen Eigenschaften von α-Aluminiumoxid sind: Wärmeausdehnungskoeffizient 7,0 × 10-6/℃, Wärmeleitfähigkeit 20–30 W/K·m (Raumtemperatur), Dielektrizitätskonstante 9–12 (1 MHz), dielektrischer Verlust 3–10-4 (1 MHz), spezifischer Volumenwiderstand > 1012–1014 Ω·cm (Raumtemperatur).

Mit der hohen Leistung und hohen Integration integrierter Schaltkreise werden strengere Anforderungen an Substrate und Verpackungsmaterialien gestellt:

Da die Wärmeentwicklung des Chips zunimmt, ist eine höhere Wärmeleitfähigkeit erforderlich.

Bei der hohen Geschwindigkeit des Rechenelements ist eine niedrige Dielektrizitätskonstante erforderlich.

Der Wärmeausdehnungskoeffizient muss nahe an Silizium liegen. Dies stellt höhere Anforderungen an α-Aluminiumoxid, d. h. es entwickelt sich in Richtung hoher Reinheit und Feinheit.

3. Natriumdampf-Hochdrucklampe

Feinkeramikaus hochreinem, ultrafeinem Aluminiumoxid als Rohstoff hergestellt, weisen die Eigenschaften hoher Temperaturbeständigkeit, Korrosionsbeständigkeit, guter Isolierung, hoher Festigkeit usw. auf und stellen ein hervorragendes optisches Keramikmaterial dar. Transparentes polykristallines Material aus hochreinem Aluminiumoxid mit einer kleinen Menge Magnesiumoxid, Iridiumoxid oder Iridiumoxidzusätzen, hergestellt durch Atmosphärensintern und Heißpresssintern, hält der Korrosion durch Natriumdampf bei hohen Temperaturen stand und kann als Natriumdampf-Hochdrucklampe mit hoher Lichtausbeute verwendet werden.

Anwendung von α-Aluminiumoxid in Strukturkeramiken

Als anorganische biomedizinische Materialien weisen biokeramische Materialien im Vergleich zu Metallen und Polymeren keine toxischen Nebenwirkungen auf und weisen eine gute Biokompatibilität und Korrosionsbeständigkeit gegenüber biologischem Gewebe auf. Sie werden zunehmend geschätzt. Die Forschung und klinische Anwendung biokeramischer Materialien hat sich vom kurzfristigen Ersatz und Füllmaterial hin zur dauerhaften und festen Implantation und von biologisch inerten Materialien hin zu biologisch aktiven Materialien und mehrphasigen Verbundwerkstoffen entwickelt.

In den letzten Jahren poröseAluminiumoxidkeramikwurden aufgrund ihrer chemischen Korrosionsbeständigkeit, Verschleißfestigkeit, guten Temperaturstabilität und thermoelektrischen Eigenschaften zur Herstellung künstlicher Skelettgelenke, künstlicher Kniegelenke, künstlicher Femurköpfe, anderer künstlicher Knochen, künstlicher Zahnwurzeln, Knochenfixierungsschrauben und Hornhautreparaturen verwendet. Die Methode zur Steuerung der Porengröße bei der Herstellung poröser Aluminiumoxidkeramik besteht darin, Aluminiumoxidpartikel unterschiedlicher Partikelgröße zu mischen, mit Schaum zu imprägnieren und die Partikel sprühzutrocknen. Aluminiumplatten können auch eloxiert werden, um gerichtete, nanoskalige, mikroporöse, kanalartige Poren zu erzeugen.